Fachthema: Werkstückeinspannungen im Maschinenbau

Wie werden Werkstücke eingespannt, wenn diese sehr hohen Kräften ausgesetzt werden und es um eine hohe Genauigkeit geht? Welche Spannmittel gibt es fürs Bohren, Drehen sowie Fräsen und worin unterscheiden sie sich?

Wofür werden Werkstückeinspannungen verwendet?

Um ein Werkstück perfekt bearbeiten zu können, sind zuverlässige Spannelemente bzw. Spannmittel zum Einspannen unverzichtbar. Darüber hinaus spielen kurze Rüstzeiten eine große Rolle, wenn es um die Wirtschaftlichkeit von Produktionsprozessen geht. Werkstückeinspannungen werden beim Bohren, Drehen sowie Fräsen verwendet. Diese können konventionell mit einem Spannschlüssel betätigt werden oder auf verschiedene moderne Arten wie z. B. hydraulisch, pneumatisch, mithilfe von Vakuum oder sogar magnetisch.

Hinweis: Was bedeutet Rüstzeit? Dies ist der Ausdruck für die benötigte Zeit, um die Vorbereitungen einer Arbeit zu erledigen.

Was sind die gängigsten Spannmittel, um ein Werkstück einzuspannen?

- Backenfutter – Planspiralenfutter / Keilstangenfutter

- Planscheibe bzw. Aufspannscheibe

- Reitstock

- Setzstock bzw. Lünette

- Maschinentisch

- Spanneisen bzw. Spannpratze

- Maschinenschraubstock

- Vakuumspanntisch

- Magnetspanntisch

- Nullpunktspannsystem

Unterschiede der verschiedenen Werkstückeinspannungen

Natürlich hat es seinen Grund, wieso es so viele unterschiedliche Möglichkeiten zum Einspannen von Werkstücken oder Bauteilen in Bohrmaschinen, Drehmaschinen sowie Fräsmaschinen gibt. In den folgenden Punkten möchten wir auf die bereits oben genannten Spannmittel etwas genauer eingehen.

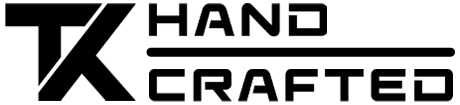

Backenfutter

Backenfutter werden bei Drehmaschinen (Montage an der Antriebsspindel) wie auch für die Fräsmaschine (Montage am Spanntisch) zum Einspannen von Werkstücken genutzt. Die Öffnung und Schließung der Spannbacken erfolgt konventionell per Spannschlüssel bzw. im CNC-Bereich hydraulisch (das sogenannte Kraftspannfutter) automatisiert oder per Pedal, wobei die Gefahr der Ölleckage besteht.

Unterschied zwischen Backenfuttern mit 3 bzw. 4 Backen:

3-Backenfutter – geeignet für runde, 3/6-kantige Werkstücke.

4-Backenfutter – geeignet für 4/8/12-kantige Werkstücke.

Sollte der Durchmesser der Werkstückaufnahme zu gering sein, lassen sich die Spannbacken um 180° drehen und durch die verschiedenen Stufen verschiedene Durchmesser wählen oder, im Falle eines Hohlkörpers, diesen über die Spannbacken positioniert und die Backen nach außen spannen.

Die Spannbacken bewegen sich beim Anziehen gleichmäßig zur Drehachse, wobei man zwischen dem Keilstangenfutter und dem Planspiralfutter unterscheidet.

Planspiralfutter

Das Planspiralfutter ist eine spezielle Art des Backenfutters. Dieses hat ein großes Gewinde hinter den Spannbacken, welches auf eine Planscheibe eingedreht wurde und beim Drehen dieser Scheibe durch den Spannschlüssel, werden die Backen ein- oder ausgeschraubt.

Keilstangenfutter

Auch das Keilstangenfutter gehört, wie das Planspiralfutter, zu dem Backenfutter. Mit Hilfe des Keilstangenfutters kann jede Spannbacke mit einem eigenen „Getriebe“, sprich einer Verzahnung unter jeder einzelnen Backe, bewegt werden. Hierzu wird die Stellschraube betätigt, was jede Keilstange und damit einhergehend auch die Backen in Gang setzt.

Vorteile und Nachteile eines Keilstangenfutters

+ höhere Spannkräfte

– etwas teurer als ein Planspiralfutter

Die häufigsten Backenarten

Spannbacken werden in der Regel aus gehärtetem Stahl gefertigt, allerdings gibt es für spezielle Anwendungen noch die weichen Backen und die Krallenbacken.

Weiche Backen werden für bereits fertige Teile verwendet, damit diese nicht beschädigt werden. Daher ist eine absolut saubere Oberfläche notwendig.

Krallenbacken werden zur Bearbeitung von Rohteilen verwendet, also wenn hohe Haltekräfte erforderlich sind. Die Backen krallen sich tief in die Oberfläche des Werkstücks (daher auch der Name), wodurch es zu einem Formschluss kommt. Daher erhält man hohe Drehmomente bei geringen Spannkräften.

Planscheibe bzw. Aufspannscheibe

Beim Aufspannen von größeren und unförmigen Werkstücken, wie z. B. bei Kurbelwellen, finden sogenannte Planscheiben Anwendung. Planscheiben verfügen über 4 gestufte Spannbacken, welche individuell positioniert werden können. Weiterhin erhält man mit Planscheiben, dank ihrer Spannnuten und Langlöcher für Befestigungsschrauben oder Spannpratzen, vergrößerte Spannmöglichkeiten.

Aufspannscheiben bestehen aus einer ebenflächigen, backenlosen Scheibe und werden bei der Bearbeitung von Sonderteilen mittels Verschraubungen oder Spanneisen bzw. Spannpratzen angewendet.

Bei Planscheiben wie auch Aufspannscheiben wird ein Werkstück mittels Augenmaß, Messeruhr oder mit Hilfe eines Parallelreißers ausgerichtet. Außerdem werden sie aufgrund der entstehenden Unwuchten nur mit geringeren Drehzahlen betrieben oder es wird gezielt mit Gegengewichten gearbeitet.

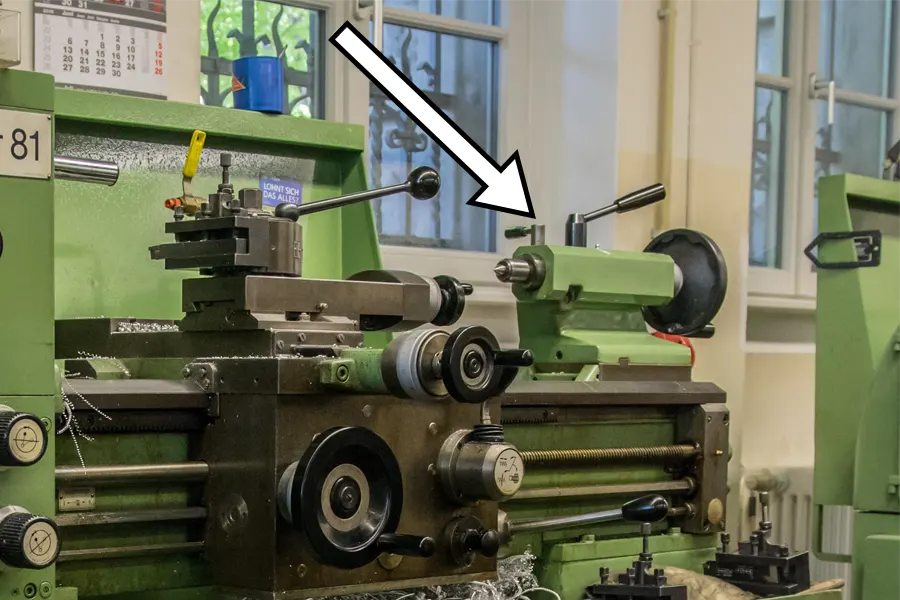

Reitstock einer Drehmaschine

Mit Reitstöcken können lange Drehteile, dank einer mitrotierenden Zentrierspitze, abgestützt werden. Hierbei greift die Zentrierspitze stirnseitig in die vorhandene Zentrierbohrung des Werkstücks.

- Als Faustformel zum Einsatz des Reitstocks sagt man, ab einer Länge von 3x Werkstückdurchmesser.

Setzstock bzw. Lünette einer Drehmaschine

Bei Setzstöcken unterscheidet man zwischen feststehenden oder mitlaufenden Setzstöcken.

Feststehende Setzstöcke werden auf den Gleitbahnen der Drehmaschine befestigt und stabilisieren so längere Drehteile an jeder Stelle ab, dadurch werden Schwingungen bei der Bearbeitung des Werkstücks oder auch ein Durchbiegen aufgrund dessen Eigengewichtes vermieden. Das Werkstück wird dabei durch Gleitlager oder Wälzlager gelagert.

Mitlaufende Setzstöcke werden am Schlitten der Drehmaschine befestigt, wodurch eine durchgehende Bearbeitung oder auch das Gewindeschneiden ermöglicht wird. Mitlaufende Setzstöcke besitzen vorn eine Öffnung und nur zwei Stützbacken, weswegen das Werkstück nicht mehr vor dem Meißel ausweichen kann.

Zur Vermeidung eines sogenannten Fressens zwischen den Stützbacken und dem Werkstück werden Stützbacken aus gehärtetem Stahl und Platten aus Bronze, Hartmetall oder Kunststoff genutzt – oftmals werden aber auch Wälzlager verwendet.

Maschinentisch

Maschinentische für Bohrmaschinen oder Fräsmaschinen haben T-Nuten oder Bohrlöcher zur Befestigung bzw. zur Auflage von Spannmitteln und des Werkstücks. Dabei muss dieser komplett ebenmäßig sein, damit das Spannmittel bzw. Werkstück exakt positioniert werden kann.

Spanneisen bzw. Spannpratze

Spanneisen werden überwiegend dann verwendet, wenn das zu bearbeitende Werkstück nicht in einen Schraubstock passt. Diese Methode hat auch deswegen ihre Vorteile, da hierbei das Werkstück unmittelbar auf dem Tisch liegt und die Präzision der Bearbeitung nicht durch ungenaue Schraubstöcke verfälscht werden kann.

Bei der Bearbeitung mit Spanneisen bzw. Spannpratzen wird ein Ende am Werkstück fixiert, das andere wird mit einer Unterlage gestützt. Bei dieser Vorgehensweise muss die Spannschraube so nah wie möglich am Werkstück positioniert werden, da die Übertragung der Spannkraft sonst nicht in das Werkstück, sondern in die Unterlage geleitet wird (Hebelgesetz). Außerdem ist es hilfreich, wenn das Spanneisen bzw. die Spannpratze etwas in Richtung des Werkstücks oder parallel zum Tisch ausgerichtet wird.

Maschinenschraubstock

Maschinenschraubstöcke haben nicht nur eine schnelle Rüstzeit, sondern sind auch einfach in der Handhabung, weswegen sie als unverzichtbares Spannmittel für Fräsmaschinen gelten. Sie gibt es in mechanischer, hydraulischer und pneumatischer Ausführung.

Ein Maschinenschraubstock verfügt über eine feststehende wie auch eine bewegliche Klemmbacke. Die bewegliche Klemmbacke wird über eine simple Spindel mittels einer Drehbewegung ausgerichtet und dadurch das Werkstück eingespannt.

Die bewegliche Klemmbacke bzw. Spannbacke führt jedoch während des Einspannens häufig dazu, dass sich diese mitsamt dem Werkstück beim Fixieren anhebt und somit verkantet, dieser Zustand lässt keine sichere und präzise Bearbeitung mehr zu.

Für dieses Problem gibt es unter anderem diese zwei Optionen:

Spindelloser Schleif- und Kontrollschraubstock: Durch eine seitliche Führung steigt die bewegliche Backe weder hoch, noch kippt sie. Sie wird durch die Spannschraube auf die Führung niedergezogen. Der Niederzug hat jedoch keinerlei Auswirkung auf das Werkstück, weswegen dies weiterhin in der Luft „liegt“.

Hochdruckspanner: Auch hier steigt die bewegliche Backe beim Betätigen der Spindel durch eine seitliche Führung nicht hoch oder kippt. Zusätzlich wird sie durch den Zugarm niedergezogen und die zweiteiligen Backen ziehen das Werkstück durch ihre Keilform ebenfalls nieder.

Vakuumspanntisch

Vakuumtische sind besonders zum Fixieren von flachen und herkömmlich schwer zu spannende Werkstücke geeignet, z. B. dünnwandige Werkstücke oder zur Bearbeitung der Außenkontur. Dabei sind sie meist aus Aluminium gefertigt und werden direkt auf den Maschinentisch fixiert. Sie erzeugen durch eine Vakuumpumpe einen Unterdruck und halten somit das Werkstück fest, welches auf dem Tisch liegt. Der gesamte Vorgang ist durch einen Druckluftschalter gesichert.

Die Spannvorrichtung eines Vakuumspanntisches kann im einfachsten Fall eine plane Platte mit Nuten zum Abpumpen der Luft sein. Bei komplizierten Werkstücken fertigt man die Spannvorrichtung als Negativform der Werkstückspannfläche an.

Die Abdichtung erfolgt entweder durch eine Moosgummischnur, welche unter die Kontur des Werkstückes gelegt wird, oder man fertigt sich eine Adaptermatte passend zu jedem Werkstück an. Allerdings verhindert die Moosgummischnur Durchbrüche, da das System ansonsten undicht werden würden. Dabei ist es wichtig, dass die restliche Fläche des Vakuumspanntischs abgedeckt wird, damit dort keine Luft angesaugt werden kann, was andernfalls zum Verlust der Haltekraft führt.

Vorteile und Nachteile eines Vakuumspanntisches

+ verzugsfreies Spannen

+ grundsätzlich für alle Materialen geeignet

+ bis zu 5 Seiten in einer Aufspannung bearbeitbar

+ keine Beschädigungen durch das Umsetzen von Spannpratzen

– keine hohen Werkstücke

– Durchbrüche teilweise problematisch

– das Werkstück liegt komplett auf

Magnetspanntisch

Magnetspanntische werden in sämtlichen Bereichen der Metallverarbeitung eingesetzt.

Das Werkstück wird durch einen sogenannten Elektropermanentmagnet fixiert. Die äußere Magnetwirkung kann mit Hilfe eines Stromimpulses aktiviert oder auch deaktiviert werden, was bedeutet, dass ausschließlich für den Moment des jeweiligen Zustandswechsels (Fixieren/Lösen) elektrische Energie notwendig ist – dies gewährt maximale Sicherheit auch im Falle eines Stromausfalls.

Vorteile und Nachteile eines Magnetspanntisches

+ verzugsfreies Spannen

+ kurze Rüstzeiten

+ ständig definierbare Haltekraft

+ keine magnetische Streuung

+ flexibel und universell

+ große Haltekräfte

+ sehr präzise

+ ideal für automatisierte Vorgänge

– keine hohen Werkstücke

– das Werkstück liegt komplett auf

Nullpunktspannsystem

Ein Nullpunktspannsystem kann zum Drehen, Fräsen und auch Messen verwendet werden und ist eine Methode zum präzisen, zügigen, simplen und variablen Spannen von Bauteilen über Spannbolzen und Spannbuchsen mittels Hydraulik oder Pneumatik, bei welchem der Nullpunkt immer festgelegt und somit perfekt für die Automatisierbarkeit geeignet ist.

Der Spannbolzen kann sich direkt im Werkstück oder z. B. im Schraubstock befinden.

Vorteile und Nachteile eines Nullpunktspannsystems

+ extrem kurze Rüst- und Maschinenstillstandzeiten (bis zu 90% Rüstzeitersparnis)

+ ideal für automatisierte Vorgänge

+ der Maschinist muss nur noch den Werkstückspeicher bestücken und das Programm starten

– zum Teil auch noch weiterhin herkömmliche Spannmöglichkeiten benötigt